Fuldglaserede produkter har været den mainstream-trendkategori i den indenlandske keramiske fliseindustri i de sidste ti år, og glasurhulledefekter er de mest almindelige i produktionen af fuldglaserede produkter, og det er også en af de produktionsfejl, der er vanskelige at undgå fuldstændigt, hvilket direktepåvirker produktets glasurkvalitet og det færdige produkts fremragende kvalitetDer er mange faktorer, der forårsager nålehulledefekter, herunder emner, glasurer, produktionsprocesparametre og brændingssystemer osv., og glasurer omfatter fuldglasur og frontglasur. Denne artikel undersøger primært indflydelsen af frontglasurformelens sammensætning på nålehulledefekter, diskuterer forholdet mellem fluxforhold og den samlede mængde i formlen med bredt brændingsområde og bredt anvendelsesområde, og forholdet mellem materialeforhold ved høj temperatur og samlet volumen, og diskuterer løsningen til hurtig og effektiv kontrol og reduktion af nålehulledefekter i glasuren.

Testen blev udført i en velkendt keramikvirksomhed i Qingyuan. Ovnens længde var 325 m, brændecyklussen var 48 min, ringtemperaturen var 1166-1168 °C, overfladeglasuren blev påført ved hjælp af skrabeglasur, og glasuren blev påført ved hjælp af glasurmetoden for fuld glasur, og antallet af nålehulledefekter i området 400 mm × 800 mm blev beregnet. Sammensætningen af det grønne legeme, fuld glasuren og de råmaterialer, der blev anvendt til glasuren, der blev brugt i testen, er vist i tabel 1.

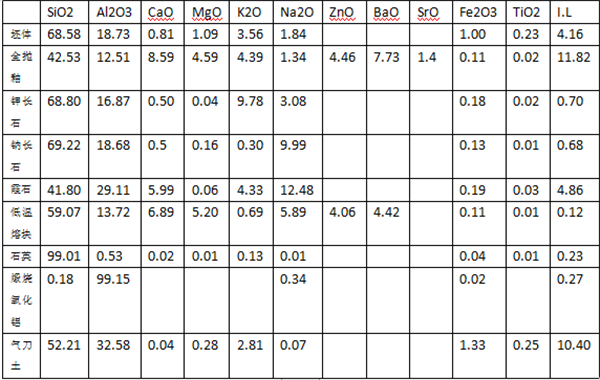

2.1 Test af indflydelsen af fluxforhold og forholdet mellem brændt jord og brændt aluminium på små huller

Original: albit 12, kaliumfeldspat 31, kvarts 20, gasknivjord 10, brændt aluminium 22, lavtemperaturfritte 3, nefelin 7, zirconiumsilikat 9.

En to-faktor 3-niveau test er designet på basis af den oprindelige kvadratur, inklusive faktor A - fluxforhold, faktor B - forholdet mellem brændt jord og brændt aluminium (kvarts, gasknivjord, mængden af lavtemperaturfritte forbliver uændret).

A: kaliumfeldspat, albit for nefelin i forholdet 3:1:3, niveau A1 (albit / kaliumfeldspat / nefelin = 11/28/10), A2 (albit / kaliumfeldspat / nefelin = 10/25/13), A3 (albit / kaliumfeldspat / nefelin = 9/22/16)

B: Brændt aluminium til brændt jord i forholdet 3:5, B1 (brændt aluminium/brændt jord = 19/6), B2 (brændt aluminium/brændt jord = 16/11), B3 (brændt aluminium/brændt jord = 13/16)

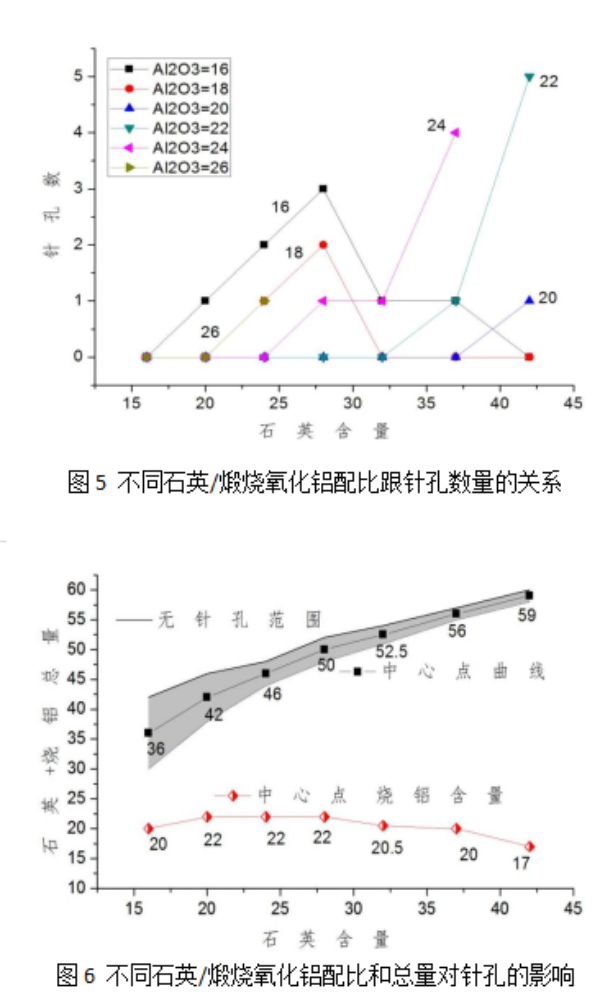

Der er mange faktorer, der forårsager nålehulledefekter, og det er særligt vigtigt at fejlfinde og optimere formelsammensætningen og det brede brændeområde for ikke-nålehullefri fuldglasur. Med stigningen i andelen af nefelin i glasurformlen faldt andelen af kaliumfeldspat og albit, og nålehullerne viste en faldende tendens. Med stigningen i andelen af brændt jord falder andelen af kalcineret aluminiumoxid, og nålehullerne viser en stigende tendens, og omvendt. Jo mere jord- og kvartsindhold i formlen, jo smallere det nålehullefri område, desto mindre er omfanget afanvendelsen af formlen,Jo mere indholdet af nefelin og kalcineret aluminiumoxid er, desto bredere er formlens anvendelsesområde uden nålehuller, og desto bredere er formlens anvendelsesområde.

(1) Nålehuller er opdelt i to typer: lavtemperaturnålehuller og højtemperaturnålehuller, og de generelle karakteristika for lavtemperaturnålehuller er: antallet af nålehuller er stort, størrelsen er lille, ledsaget af et stort antal stikkende defekter, og den enkeltbundede glasur er grundlæggende ikke absorberende eller meget lille; De generelle karakteristika for højtemperaturnålehuller er: antallet af nålehuller er lille, størrelsen er stor, stikkende varme er mindre, ledsaget af kraterdefekter, og den enkeltbundede glasur absorberer mere blæk.

(2) Ved pinhole-defekter i produktionen er det først nødvendigt at afgøre, om det er et lavtemperatur- eller højtemperatur-pinhole. Afhængigt af den faktiske situation foretrækkes kalcineret aluminiumoxid til at løse lavtemperatur-pinholet, og nefelin foretrækkes til behandling af højtemperatur-pinholet.

(3) Kvarts som et højtemperaturmateriale i bundglasurformlen for at forbedre overfladeglasurens modningstemperatur og højtemperaturviskositet er langt mindre tydeligt end kalcineret aluminiumoxid, og jo mere kvartsindhold, jo mindre området uden små huller, desto snævrere er omfanget afanvendelse af formlen.

Indhold fra FOSHAN CERAMIC MEGACINE

Opslagstidspunkt: 21. november 2022